Qu'est-ce qu'un connecteur coaxial RF ?

2025.09.10

2025.09.10

Nouvelles de l'industrie

Nouvelles de l'industrie

1. La fonction d'un Connecteur coaxial RF

Les connecteurs coaxiaux RF sont des composants électroniques clés utilisés pour transmettre des signaux haute fréquence. Ils sont principalement utilisés pour connecter de manière fiable des câbles coaxiaux aux appareils, assurant une transmission efficace et stable des signaux RF, garantissant ainsi une transmission stable et fiable du signal. Les connecteurs coaxiaux RF sont couramment utilisés dans les équipements de communication, la télévision, la radiodiffusion, les réseaux sans fil et d'autres domaines. Leur fonction principale est de maintenir l'intégrité du signal, de réduire les pertes de transmission et les interférences et de fournir une bonne adaptation d'impédance, permettant une transmission fluide des signaux haute fréquence dans des applications telles que les systèmes de communication, les équipements de test, les radars et les antennes.

Les connecteurs coaxiaux RF jouent un rôle essentiel dans les communications sans fil, l'aérospatiale, l'électronique militaire et les équipements médicaux. Par exemple, dans les stations de base 5G, ils connectent des antennes et des modules RF, garantissant ainsi une transmission et une réception de signaux de haute qualité. Dans les équipements de test et de mesure, ils se connectent à des analyseurs de spectre ou à des analyseurs de réseau, garantissant ainsi des données de test précises. Dans les communications par satellite et les systèmes radar, ils doivent résister à des conditions environnementales difficiles tout en maintenant une transmission stable du signal.

Les connecteurs coaxiaux RF utilisent généralement une structure blindée en métal, le conducteur interne transmettant le signal et le conducteur externe fournissant un blindage électromagnétique pour empêcher les interférences externes et les fuites de signal. Les connecteurs de haute qualité présentent une faible perte d'insertion, une efficacité de blindage élevée, une résistance à la corrosion et aux vibrations, et peuvent s'adapter à diverses plages de fréquences (des basses fréquences aux ondes millimétriques). De plus, en fonction des exigences de l'application, les connecteurs peuvent adopter différents styles d'interface, tels que fileté (SMA), encliquetable (BNC) ou push-pull (MCX), pour répondre aux exigences de résistance mécanique et de commodité de différents scénarios. Les connecteurs coaxiaux RF sont des composants essentiels des systèmes électroniques haute fréquence. Leurs performances ont un impact direct sur la stabilité et l’efficacité de l’ensemble de la liaison de communication, ce qui en fait un élément essentiel au bon fonctionnement des technologies sans fil modernes, des équipements de défense et de l’automatisation industrielle.

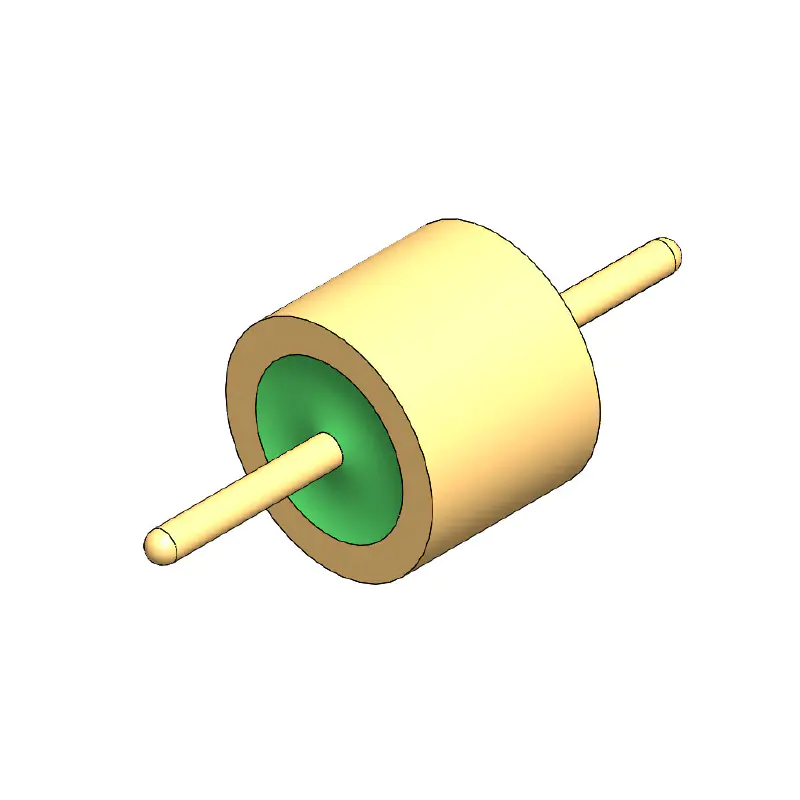

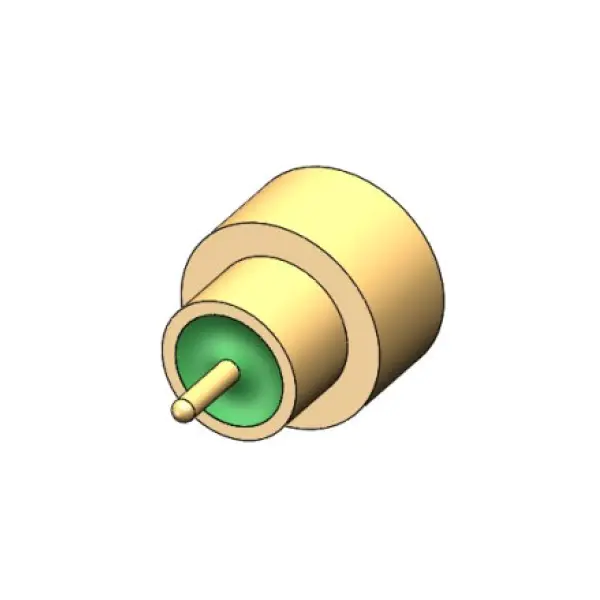

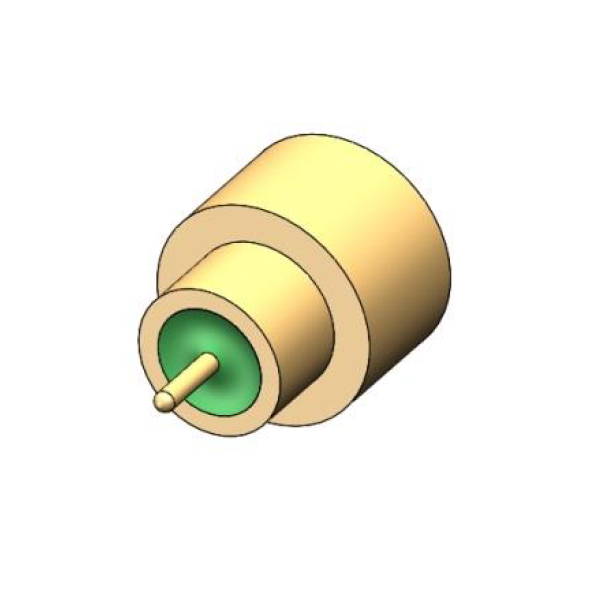

Le principe de fonctionnement des connecteurs coaxiaux RF repose sur les caractéristiques de propagation des ondes électromagnétiques dans des structures conductrices concentriques. Grâce à une structure coaxiale conçue avec précision, ils permettent une transmission haute fidélité et à faible perte de signaux haute fréquence. Leur principe de base est de créer un canal de transmission de champ électromagnétique fermé : le conducteur central transporte le courant du signal, tandis que le conducteur externe agit comme un bouclier électromagnétique, séparé par un diélectrique isolant qui maintient une impédance constante. Lorsqu'un signal électrique haute fréquence est injecté dans le conducteur interne, il excite des ondes électromagnétiques transversales (ondes TEM) dans le milieu isolant situé entre les conducteurs interne et externe. Cette énergie électromagnétique est strictement confinée à l'espace coaxial, supprimant efficacement la perte de rayonnement du signal et les interférences externes. L'interface mécanique du connecteur assure la continuité du conducteur et l'adaptation d'impédance grâce à un contact précis, empêchant les réflexions du signal au point de connexion dues aux changements d'impédance, garantissant ainsi une transmission stable des signaux haute fréquence entre les appareils. Cette conception structurelle permet aux connecteurs coaxiaux RF de maintenir une excellente intégrité du signal même dans des environnements haute fréquence de niveau gigahertz.

La conception de base des connecteurs coaxiaux RF est basée sur la théorie des lignes de transmission coaxiales, qui utilise la répartition du champ électromagnétique entre les conducteurs internes et externes pour réaliser la transmission du signal :

Conducteur central (conducteur interne) : transmet des signaux haute fréquence et est généralement constitué de cuivre ou d'un matériau plaqué or pour réduire les pertes résistives.

Conducteur externe (blindage) : Enferme le conducteur interne, fournissant un blindage électromagnétique pour éviter les interférences de signal et les fuites de rayonnement.

Milieu isolant (couche diélectrique) : sépare les conducteurs internes et externes, en maintenant une impédance stable (généralement 50 Ω ou 75 Ω) et en réduisant les réflexions du signal.

Mécanisme de connexion : utilisez des connecteurs filetés (par exemple, SMA), encliquetables (par exemple, BNC) ou push-pull (par exemple, MCX) pour garantir la stabilité mécanique et un bon contact électrique.

Lorsque les connecteurs sont correctement accouplés, le signal est transmis à travers le conducteur interne et le conducteur externe forme une boucle fermée, assurant la continuité de l'impédance pendant la transmission du signal et réduisant le taux d'ondes stationnaires (VSWR) et la perte d'insertion.

2. Caractéristiques et avantages des connecteurs coaxiaux RF

Le connecteur coaxial RF, en tant que composant essentiel de la transmission du signal haute fréquence, a montré des avantages significatifs en termes de performances, de fiabilité et d'adaptabilité en raison de sa structure unique et de sa conception matérielle. Ses avantages se reflètent principalement dans les aspects suivants :

(1). Performances de transmission haute fréquence

Couverture large bande : prend en charge une gamme de fréquences extrêmement large allant du courant continu aux ondes millimétriques (au-dessus de 40 GHz), répondant aux besoins des applications haute fréquence telles que la 5G et les communications par satellite.

Faible perte d'insertion : utilise des matériaux hautement conducteurs (tels que des conducteurs internes plaqués or) et des supports d'isolation à faible perte diélectrique pour réduire considérablement l'atténuation du signal.

Excellente adaptation d'impédance : l'impédance caractéristique strictement contrôlée de 50 Ω ou 75 Ω minimise la réflexion du signal.

(2). Fiabilité et stabilité

Blindage électromagnétique puissant : la structure de blindage métallique multicouche (telle que le verrouillage fileté, la coque métallique) supprime efficacement les interférences électromagnétiques (EMI) et les fuites RF.

Haute durabilité mécanique : l'interface de contact usinée avec précision (telle que la conception de broches élastiques) garantit un contact stable après des milliers de branchements et de débranchements. Large adaptabilité environnementale : des traitements spéciaux en option tels que l'étanchéité (IP67), la résistance aux températures élevées (-65 ℃ ~ 165 ℃) et la résistance au brouillard salin sont disponibles, ce qui le rend adapté aux environnements difficiles tels que l'armée et l'aérospatiale.

(3). Diverses conceptions s'adaptent à plusieurs scénarios

Types d'interface riches : y compris fileté (SMA, type N), encliquetable (BNC), push-pull (MCX/MMCX), etc., pour répondre aux différentes exigences d'installation.

Capacité d'alimentation flexible : personnalisable depuis une faible puissance jusqu'à une puissance élevée au niveau du kilowatt, adaptable à différents scénarios de charge tels que les stations de base de communication et les radars.

Tendance à la miniaturisation : Avec le développement de la 5G et de l’Internet des objets, les micro-connecteurs permettent une transmission haute performance dans des espaces limités.

(4). Commodité et standardisation

Conception de connexion rapide : par exemple, le fonctionnement encliquetable d'une seule main de certains produits peut considérablement améliorer l'efficacité de l'installation.

Compatibilité avec les normes internationales : conforme aux normes internationales telles que MIL-STD et IEC pour garantir une interchangeabilité universelle avec les interfaces des équipements courants.

(5) Large gamme d'applications

De l'électronique grand public (antennes de téléphone portable) aux applications industrielles (modules RF de stations de base) en passant par les domaines de haute technologie (radars multiéléments, charges utiles de satellite), les connecteurs coaxiaux RF sont devenus des composants de base dans des secteurs tels que les communications sans fil, les tests et mesures, ainsi que la science et la technologie de la défense nationale en raison de la fidélité de leur signal et de leur robustesse environnementale.

Les connecteurs coaxiaux RF, grâce à l'intégration profonde de la science des matériaux, de la mécanique de précision et de la conception électromagnétique, répondent aux exigences fondamentales de « faible perte, blindage élevé et longue durée de vie » dans la transmission de signaux haute fréquence, et constituent la garantie clé du fonctionnement efficace et fiable des systèmes électroniques modernes.

Les connecteurs coaxiaux RF sont largement utilisés dans les industries nécessitant une transmission de signaux haute fréquence :

Communications : connexions d'alimentation d'antenne pour les stations de base 5G, les communications par fibre optique et les communications par satellite.

Aérospatiale et défense : connexions haute fiabilité pour les systèmes radar, le guidage de missiles et les équipements de communication aéroportés.

Tests et mesures : étalonnage et tests de signaux pour des instruments tels que les analyseurs de réseaux vectoriels (VNA) et les analyseurs de spectre.

Electronique grand public : modules RF pour routeurs Wi-Fi, smartphones (tels que les interfaces d'antenne) et appareils Internet des objets (IoT).

Équipement médical : Transmission de signaux pour bobines radiofréquence IRM et appareils de thérapie par micro-ondes.

Automobile : connexions de signaux pour les radars embarqués (tels que les radars à ondes millimétriques) et les systèmes de navigation GPS.

3.Comment choisir le bon connecteur coaxial RF

Choisir le bon connecteur coaxial RF nécessite de prendre en compte plusieurs facteurs, notamment les performances électriques, les caractéristiques mécaniques, la compatibilité environnementale et le scénario d'application.

(1). Clarifier les exigences de performances électriques

Plage de fréquence de fonctionnement : les limites de fréquence supérieures prises en charge par différents connecteurs varient considérablement (par exemple, BNC ≤ 4 GHz, SMA ≤ 18 GHz et connecteurs 2,92 mm jusqu'à 40 GHz). Il est essentiel de faire correspondre la bande de fréquence du signal du système.

Adaptation d'impédance : les systèmes de communication utilisent souvent 50 Ω (par exemple, les stations de base et les radars), tandis que les systèmes de transmission vidéo utilisent souvent 75 Ω (par exemple, les équipements de diffusion). Choisir la mauvaise impédance peut entraîner des réflexions de signal.

Perte d'insertion et VSWR : pour les applications à haute fréquence (par exemple, ondes millimétriques), les conceptions à faible perte (par exemple, connecteurs air-diélectriques) sont préférées, et le VSWR doit être aussi proche de 1:1 que possible.

Gestion de la puissance : pour les applications à haute puissance (par exemple, les émetteurs radar), sélectionnez des connecteurs 7/16 ou de type N pour éviter toute panne due à une surchauffe.

(2). Évaluer les caractéristiques mécaniques et d’interface

Type de connecteur :

Connecteurs filetés (SMA, type N) : préférés pour les environnements à fortes vibrations (par exemple, équipements embarqués et aéroportés) en raison de leur haute résistance au desserrage. Connecteurs encliquetables (BNC) : adaptés aux scénarios de test nécessitant des branchements et débranchements fréquents (par exemple, oscilloscopes de laboratoire). Ils sont pratiques à utiliser mais ont tendance à tomber.

Connecteurs microminiatures (MMCX, MCX) : solutions compactes pour les appareils à espace limité (par exemple, modules pour smartphone).

Durée de vie du branchement : les connecteurs de qualité industrielle durent généralement plus d'un millier de cycles de branchement et de débranchement, tandis que les connecteurs de qualité grand public ne durent que quelques centaines.

Compatibilité des câbles : vérifiez que l'interface du connecteur correspond au type de câble coaxial et au diamètre du fil.

(3). Tenir compte de l’adaptabilité environnementale

Indice de protection : les environnements extérieurs ou humides nécessitent un indice d'étanchéité IP67 ou supérieur (par exemple, interfaces d'antenne de station de base 5G).

Résistance à la température et à la corrosion : les applications aérospatiales ou militaires nécessitent une résistance aux températures élevées (-65 °C à 200 °C) et au brouillard salin (par exemple, l'acier inoxydable plaqué or).

Résistance aux vibrations/chocs : les plates-formes mobiles telles que les véhicules et les avions nécessitent des connecteurs dotés de mécanismes de verrouillage (par exemple, SMA à trois vis) ou de conceptions de contacts à ressort.

(4). Correspondance avec le scénario d'application

Équipement de communication : les stations de base 5G préfèrent les connecteurs de type N (haute puissance) et SMA (miniaturisés). Les bandes d'ondes millimétriques nécessitent des connecteurs de 2,92 mm ou de type K.

Test et mesure : utilisez des connecteurs de précision (tels que 3,5 mm) pour les tests à haute fréquence afin d'éviter les erreurs introduites par les connecteurs de faible précision comme les BNC.

Electronique grand public : les modules Wi-Fi utilisent souvent des connecteurs U.FL (ultra-miniatures), mais un compromis entre coût et perte de signal est nécessaire.

Militaire/Aérospatial : choisissez des modèles de haute fiabilité avec des boîtiers entièrement métalliques et des contacts plaqués or qui répondent aux normes MIL-STD-348.

(5). Autres facteurs clés

Coût et délai de livraison : les connecteurs haut de gamme (tels que les connecteurs à ondes millimétriques) sont chers, alors tenez compte de votre budget et de la stabilité de votre chaîne d'approvisionnement.

Degré de standardisation : Privilégiez les connecteurs universels (type SMA) pour éviter les modèles de niche qui peuvent engendrer des difficultés de maintenance.

Méthode de montage : le montage sur PCB, le montage sur panneau ou la connexion directe par câble nécessitent différentes configurations (telles que des connecteurs à angle droit ou droits).

Exemple de processus de sélection

Déterminer les besoins : Par exemple : petite unité radio de station de base 5G, fréquence 3,5 GHz, installation extérieure, étanche.

Paramètres de dépistage :

Fréquence : 3,5 GHz → Le type SMA ou N est acceptable.

Environnement : étanche IP67 → Sélectionnez le type N (joint fileté plus fiable).

Puissance : Moyenne → Le type N offre une marge de puissance importante.

Vérifiez la compatibilité : confirmez que le connecteur de type N correspond aux câbles existants (tels que le LMR-400) et aux ports de périphérique.

4. Problèmes courants de Connecteurs coaxiaux RF

Au cours d'une utilisation à long terme, les connecteurs coaxiaux RF peuvent développer divers problèmes dus à des facteurs tels que la conception, l'installation et des facteurs environnementaux, affectant la qualité de transmission du signal. Les problèmes courants rencontrés avec les connecteurs coaxiaux RF sont souvent liés à l'adaptation d'impédance, à la résistance mécanique, à l'efficacité du blindage et à l'adaptabilité à l'environnement. Les taux de défaillance des produits peuvent être réduits grâce à une sélection appropriée (par exemple, une fréquence et une puissance adaptées), une installation standardisée (par exemple, un contrôle du couple) et un entretien régulier (par exemple, un nettoyage des surfaces de contact).

(1). Perte de signal élevée ou faible efficacité de transmission

Causes possibles :

Inadéquation d'impédance du connecteur (par exemple, mélange d'appareils 50 Ω et 75 Ω).

Connecteurs ou câbles vieillissants, conducteurs oxydés et mauvais contact.

Connexions desserrées ou partiellement serrées, provoquant des réflexions du signal.

Utilisation de connecteurs ou de câbles de mauvaise qualité, entraînant une perte d'insertion excessive.

Solution:

Assurez-vous que tous les connecteurs et câbles du système ont une impédance constante (généralement 50 Ω ou 75 Ω).

Inspectez les surfaces de contact du connecteur pour déceler toute oxydation ou contamination, et nettoyez ou remplacez si nécessaire.

Utilisez une clé dynamométrique pour serrer les connecteurs filetés (par exemple, SMA, type N) au couple standard. Choisissez des câbles à faibles pertes et des connecteurs hautes performances (comme des contacts plaqués or).

(2). Interférence de signal ou bruit fort

Causes possibles :

Mauvais blindage du connecteur, permettant aux interférences électromagnétiques (EMI) de pénétrer.

Mauvaise mise à la terre du boîtier du connecteur, provoquant des interférences en mode commun.

Sources à proximité de forts rayonnements électromagnétiques (telles que moteurs et onduleurs).

Câbles ou connecteurs endommagés, avec blindage brisé.

Solution:

Sélectionnez des connecteurs avec des boîtiers entièrement métalliques et une efficacité de blindage élevée.

Assurez-vous que le boîtier du connecteur est correctement mis à la terre sur le châssis de l'appareil.

Utilisez des câbles coaxiaux à double ou triple blindage pour améliorer l'immunité aux interférences.

Inspectez le câble pour déceler tout dommage et remplacez-le si nécessaire.

(3). Connecteurs desserrés ou mauvais contact

Causes possibles :

Usure mécanique due à un branchement et un débranchement excessifs (comme un ressort BNC défectueux).

Les filetages ne se serrent pas correctement dans des environnements de vibrations ou de chocs (comme dans les véhicules ou les avions).

Les connecteurs mâles et femelles ne correspondent pas ou présentent des tolérances excessives.

Solution:

Pour les scénarios de branchement et de débranchement fréquents, choisissez des connecteurs avec une longue durée de vie (comme un connecteur SMA avec une capacité de branchement de 5 000 cycles). Utilisez des connecteurs dotés de mécanismes de verrouillage (tels que des SMA à triple vis) dans des environnements vibrants.

Assurez-vous que les modèles de connecteurs correspondent ; évitez de mélanger différentes marques ou spécifications.

(4). Dommages au connecteur (par exemple, rupture, déformation)

Causes possibles :

Contrainte mécanique excessive (par exemple, courbure excessive du câble, entraînant une rupture des joints de soudure du connecteur).

Utilisation d'outils d'installation inappropriés, entraînant un desserrage des filetages du boîtier.

Vieillissement des matériaux ou corrosion environnementale (par exemple, brouillard salin, températures élevées).

Solution:

Évitez d'appliquer une force latérale sur le connecteur pendant l'installation et utilisez des connecteurs à angle droit pour minimiser la flexion.

Utilisez des outils spécialisés (par exemple, des clés dynamométriques) pour installer les connecteurs filetés.

Sélectionnez des matériaux résistants à la corrosion (par exemple, de l'acier inoxydable plaqué or) pour les environnements difficiles.

(5). Discontinuité d'impédance conduisant à des réflexions de signal

Causes possibles :

Inadéquation d'impédance entre le connecteur et le câble (par exemple, un connecteur de 50 Ω avec un câble de 75 Ω).

Défauts structurels internes du connecteur (par exemple, couche diélectrique inégale).

Accouplement incomplet du connecteur, entraînant des entrefers.

Solution:

Assurez une impédance constante sur l’ensemble du chemin de transmission (y compris le connecteur, le câble et l’appareil). Choisissez des connecteurs avec un usinage de haute précision (comme ceux spécifiés dans la norme militaire MIL-STD-348).

Serrez complètement le connecteur pour éviter les fluctuations d'impédance causées par un mauvais alignement.

(6). Échec des performances d'étanchéité

Causes possibles :

Les joints étanches sont vieillis ou endommagés.

Les filetages ne sont pas serrés ou le mastic est périmé.

La conception du connecteur ne convient pas aux environnements humides.

Solution:

Inspectez régulièrement les joints. Pour les applications extérieures, choisissez des connecteurs classés IP67 ou supérieur.

Utilisez du ruban imperméable ou du silicone pour améliorer l’étanchéité.

Sélectionnez des modèles étanches avec joints toriques (tels que des connecteurs étanches de type N).

(7). Problèmes de résonance dans les applications haute fréquence

Causes possibles :

Le connecteur présente une résonance parasite aux hautes fréquences (par exemple, des défauts de conception).

La disposition du connecteur et du PCB ne correspond pas, générant des ondes stationnaires.

Solution:

Sélectionnez un connecteur prenant en charge des fréquences plus élevées (par exemple, 2,92 mm au lieu de SMA).

Optimisez l'adaptation d'impédance des PCB pour éviter les discontinuités dans la longueur des lignes de transmission.

Tableau récapitulatif des problèmes courants liés aux connecteurs coaxiaux RF :

| Symptôme | Cause possible | Solution |

| Grande perte de signal | Inadéquation d'impédance (par exemple, mélange 50 Ω/75 Ω), oxydation des contacts, fiches desserrées, câbles/connecteurs de mauvaise qualité | Utilisez des étalons d'impédance standardisés, nettoyez les surfaces de contact, installez correctement et utilisez des matériaux à faible perte (par exemple, des conducteurs plaqués or) |

| Interférence/bruit du signal | Mauvais blindage, mise à la terre inefficace, sources électromagnétiques puissantes à proximité ou blindages de câbles endommagés | Utilisez des connecteurs entièrement blindés en métal, assurez une bonne mise à la terre, tenez-vous à l'écart des sources d'interférences et remplacez les câbles endommagés |

| Connecteurs desserrés | Usure due au branchement et au débranchement (par exemple, défaillance du clip BNC), filetages desserrés dus aux vibrations, inadéquation des connecteurs mâles et femelles | Sélectionnez des modèles avec une longue durée de vie du plug-in (par exemple, SMA). Utilisez des freins filetés (par exemple, des vis triples) pour les environnements vibratoires. Vérifier la compatibilité des interfaces |

| Dommages mécaniques | Courbure excessive des câbles, outils d'installation inappropriés, vieillissement/corrosion des matériaux | Évitez les forces latérales, utilisez une clé dynamométrique et choisissez des matériaux résistants à la corrosion (par exemple, l'acier inoxydable plaqué or) pour les environnements difficiles |

| Discontinuité d'impédance | Inadéquation d'impédance entre le connecteur et le câble, défauts structurels internes, accouplement incomplet | Assurez une impédance constante sur l’ensemble du lien. Utilisez des connecteurs de haute précision (MIL-STD) pour garantir une connexion d'accouplement sécurisée |

| Défaillance de l'étanchéité | Joints vieillissants, filetages lâches, conception non étanche | Remplacez régulièrement les joints. Pour une utilisation en extérieur, choisissez un indice IP67 ou supérieur. Renforcer l'étanchéité (par exemple, adhésif imperméable) |

| Résonance haute fréquence | Résonance parasite dans les connecteurs, inadéquation de la disposition du PCB | Passez à un modèle haute fréquence (par exemple 2,92 mm) et optimisez la continuité de l'impédance du PCB |

| Performances de température anormales | Des températures élevées peuvent provoquer une déformation diélectrique et des fissures dans les matériaux à basse température | Utilisez des matériaux à haute température (par exemple, diélectrique PTFE) et évitez de dépasser les spécifications |

| Fuite RF | Mauvaises joints du boîtier et blindage incomplet des connecteurs | Vérifiez l'intégrité du boîtier et choisissez une conception entièrement fermée (par exemple, boîtier métallique à verrouillage fileté) |

| Résistance de contact accrue | Oxydation des contacts, usure du placage, force d'insertion et de retrait insuffisante | Nettoyez ou remplacez les connecteurs. Choisissez des contacts plaqués or/argent pour garantir que la force d'insertion et de retrait répond aux normes |

5. Normes de maintenance pour les connecteurs coaxiaux RF

Les performances des connecteurs coaxiaux RF affectent directement la qualité de la transmission du signal, un entretien régulier est donc nécessaire pour garantir un fonctionnement stable à long terme. Voici les principales normes de maintenance et spécifications d’exploitation :

(1). Inspection et nettoyage réguliers

Inspection de l'apparence : vérifiez si la coque du connecteur est déformée, fissurée ou corrodée (comme la rouille, l'oxydation), en particulier les pièces métalliques et les bagues d'étanchéité.

Nettoyage de la surface de contact : utilisez de l'alcool anhydre et un chiffon non tissé pour nettoyer le conducteur interne et les broches afin d'éliminer la couche d'oxyde, la poussière ou l'huile. Évitez d'utiliser des matériaux abrasifs (tels que du papier de verre) pour éviter d'endommager le placage.

Confirmation de l'état de l'interface : assurez-vous que les connecteurs mâles et femelles sont branchés en douceur, sans jeu ni désalignement. Les connecteurs filetés (tels que SMA, type N) doivent vérifier si les filetages sont intacts pour éviter de glisser.

| Articles d'inspection | Exigences standards |

| Intégrité du boîtier | Pas de fissures, de déformations ou de rouille (surtout en extérieur ou dans des environnements très corrosifs) |

| Propreté des connecteurs | Conducteurs intérieurs/extérieurs exempts d'oxydation, de saleté, de graisse ou de corps étrangers (tels que poussière ou laitier de soudage) |

| Scellage | Bagues d'étanchéité de connecteur étanches (joints toriques) exemptes de vieillissement ou de dommages, et connexions filetées exemptes de jeu |

| État de connexion du câble | Pas de fissures ou de jeu au niveau des joints soudés/sertis entre le câble et le connecteur, et pas de délaminage de la couche de blindage |

Procédure de nettoyage

Fonctionnement hors tension : assurez-vous que l'appareil est éteint pour éviter les dommages causés par l'électricité statique.

Nettoyage physique : utilisez un pistolet à air comprimé pour éliminer les grosses impuretés, puis essuyez délicatement les surfaces de contact avec un coton-tige imbibé d'alcool.

Traitement d'oxydation : Si le revêtement est oxydé (par exemple noirci), polissez-le légèrement avec une gomme ou un nettoyant dédié.

Séchage : Sécher à l'air libre ou au sèche-linge à basse température (≤60°C) pour éviter les résidus d'alcool.

(2). Test de performances électriques

Vérification de l'adaptation d'impédance : utilisez un analyseur de réseau ou un TDR (réflectomètre dans le domaine temporel) pour détecter la continuité d'impédance du connecteur et du câble afin de garantir qu'il n'y a pas de changement soudain (VSWR ≤ 1,5 est le meilleur). Surveillance de la perte d'insertion : les applications haute fréquence nécessitent des tests réguliers de la perte de signal. Si la perte augmente anormalement (par exemple, dépassant 20 % de la valeur nominale), il est nécessaire de vérifier s'il y a des problèmes de vieillissement des connecteurs ou des câbles. Vérification de l'efficacité du blindage : utilisez un testeur de fuite RF ou une sonde en champ proche pour tester les performances de blindage du connecteur afin de vous assurer qu'il n'y a pas de fuite électromagnétique.

(3). Maintien des performances mécaniques

Spécifications de fonctionnement enfichables et extractibles : évitez les branchements et retraits brutaux. Les connecteurs encliquetables (tels que BNC) doivent appuyer sur la pince avant de les retirer. Les connecteurs filetés doivent être serrés avec une clé dynamométrique selon le couple standard (tel que SMA recommande 0,5~0,8N·m).

Mesures anti-desserrage : dans un environnement vibratoire (tel qu'un équipement embarqué ou aéroporté), les connecteurs filetés doivent être équipés de colle anti-desserrage ou de rondelles de blocage, et l'état de serrage doit être vérifié régulièrement.

Protection du câble : évitez toute courbure excessive du câble (rayon de courbure minimum ≥ 5 fois le diamètre extérieur du câble) pour éviter que les joints de soudure du connecteur ne se cassent ou que la couche de blindage ne soit endommagée.

(4). Maintien de l’adaptabilité environnementale

Traitement étanche et résistant à l'humidité : les connecteurs étanches (IP67 et plus) utilisés à l'extérieur ou dans des environnements humides doivent vérifier régulièrement l'élasticité de la bague d'étanchéité et la remplacer à temps après vieillissement ; les interfaces non étanches peuvent être recouvertes de graisse silicone pour améliorer la protection.

Entretien de la résistance à la corrosion : dans les environnements de brouillard salin, acides et alcalins, utilisez des connecteurs en acier inoxydable ou plaqués or et essuyez régulièrement la surface métallique avec un inhibiteur de rouille. Adaptabilité à la température : dans les environnements à haute température (tels que les unités radiofréquence des stations de base), il est nécessaire de s'assurer que le matériau diélectrique du connecteur (tel que le PTFE) ne se déforme pas. Dans les environnements à basse température (comme les équipements arctiques), il est nécessaire d'éviter les fissures fragiles des pièces en plastique.

(5). Gestion de la vie et cycle de remplacement

Surveillance de la durée de vie du plug-in : enregistrez le nombre de temps de branchement et de retrait haute fréquence et remplacez-le à l'avance lorsque la durée de vie approche.

Remplacement des pièces vieillissantes : en cas de mauvais contact, d'endommagement de la couche de blindage ou de dégradation des performances d'isolation, le connecteur doit être remplacé et sa réutilisation après réparation est interdite.

Standardisation des pièces de rechange : les connecteurs de même marque et de même modèle doivent être utilisés autant que possible dans le même système pour éviter les problèmes de compatibilité causés par une utilisation mixte.

Tableau de gestion de la durée de vie et de remplacement des connecteurs coaxiaux RF :

| Type de connecteur | Durée de vie nominale de branchement et de débranchement | Indicateurs clés de la vie | Faire du vélo de remplacement recommandé | Gâchette de remplacement | Mesures de prolongation de la vie |

| Série SMA | 3000-5000 cycles | Usure du filetage et vieillissement de la couche diélectrique | 5 ans (utilisation normale) 3 ans (environnement extérieur) | 1. Dénudage du fil 2. VSWR > 1,83. Variation du couple d'insertion et d'extraction > 30% | 1. Utilisez une clé dynamométrique pour une installation correcte 2. Évitez de trop serrer |

| Type N | 1 000 à 2 000 cycles | Joints filetés et corrosion du boîtier | 8 ans (installation fixe) 5 ans (équipement mobile) | 1. Défaillance de l'étanchéité 2. Rouille du boîtier > 30 % 3. Perte d'insertion augmentée de 0,5 dB | 1. Remplacer régulièrement le joint 2. Appliquer un traitement antirouille en surface |

(6). Documentation et enregistrements

Journal de maintenance : enregistrez la date de chaque inspection, les données de test (telles que le VSWR, la perte d'insertion) et le modèle de pièce de rechange pour une analyse de traçabilité facile.

Bibliothèque de cas de défauts : résumez les défauts typiques (tels qu'une résistance élevée causée par l'oxydation, le jeu causé par les vibrations) pour optimiser les stratégies de maintenance préventive.

6.Comment prolonger la durée de vie des connecteurs coaxiaux RF

Les connecteurs coaxiaux RF sont des composants clés pour la transmission des signaux haute fréquence et leur durée de vie affecte directement la stabilité du système. Leur durée de vie peut être prolongée grâce à une sélection, une installation, une utilisation et un entretien raisonnables.

(1). Sélection et correspondance correctes

Correspondance de fréquence et de puissance : sélectionnez des connecteurs qui répondent aux exigences de fréquence de fonctionnement et de puissance du système (par exemple, le type N est préféré pour les stations de base 5G et le SMA est préféré pour les tests haute fréquence).

Cohérence de l'impédance : assurez-vous que l'impédance des connecteurs, des câbles et des équipements est cohérente (généralement 50 Ω ou 75 Ω) pour éviter la dégradation des performances causée par la réflexion du signal.

Adaptabilité à l'environnement : Pour les environnements extérieurs ou difficiles (haute température, brouillard salin, vibrations), des connecteurs étanches (IP67), résistants à la corrosion (acier inoxydable plaqué or) ou renforcés doivent être sélectionnés.

(2). Installation standard des connecteurs coaxiaux RF

1) Préparation avant l'installation

Vérifiez la compatibilité du connecteur et du câble.

Confirmez que le modèle de connecteur (par exemple, SMA, Type N) est compatible avec le type de câble (par exemple, RG-58, LMR-400).

Vérifiez que l'impédance (50 Ω/75 Ω), la plage de fréquences et la puissance admissible répondent aux exigences.

Vérifiez l'intégrité des composants.

Inspectez le boîtier du connecteur, les filetages et les broches pour déceler toute déformation, fissure ou oxydation.

Assurez-vous que le blindage du câble n'est pas endommagé et que le conducteur intérieur n'est pas plié ou cassé.

Nettoyez les composants de contact.

Utilisez de l'alcool anhydre et un chiffon non tissé pour nettoyer le conducteur interne et la prise afin d'éliminer l'huile, la saleté ou l'oxydation.

N'utilisez pas de papier de verre ou d'objets durs pour rayer les contacts plaqués or/argent.

2) Spécifications du connecteur et de l’assemblage de câbles

Dénudage et prétraitement des câbles

Utilisez un outil de dénudage dédié pour dénuder la gaine du câble, le blindage et l'isolation à la longueur requise par le connecteur.

Assurez-vous que le conducteur interne est de la longueur appropriée, en évitant une longueur excessive (par exemple, courbure) ou une longueur excessive (par exemple, mauvais contact). Opérations de brasage ou de sertissage

Connecteurs à souder :

Utilisez un fer à souder à température constante (température recommandée : 300-350°C) et terminez la soudure rapidement pour éviter une surchauffe et un endommagement du diélectrique.

Les joints de soudure doivent être lisses et sans bavures pour éviter les courts-circuits ou les changements d'impédance.

Connecteurs à sertir :

Utilisez un outil de sertissage adapté pour garantir une pression de sertissage uniforme et un contact sécurisé entre le blindage et le boîtier.

Inspection après assemblage :

Utilisez un multimètre pour vérifier la continuité et confirmer qu'il n'y a pas de courts-circuits ou de coupures.

Tirez doucement sur le câble pour vérifier la stabilité mécanique du connecteur et du câble.

3) Amarrage et fixation du connecteur

Alignement et accouplement : assurez-vous que les connecteurs mâles et femelles sont strictement alignés pour éviter de plier ou d'endommager les broches en raison d'une insertion asymétrique.

Les connecteurs enfichables (tels que BNC) doivent se verrouiller avec un clic audible. Les connecteurs filetés (tels que SMA) doivent être serrés manuellement avant de serrer. Serrage des connecteurs filetés

Utiliser une clé dynamométrique pour serrer au couple standard (exemple) :

Connecteur SMA : 0,5-0,8 N·m

Connecteur de type N : 1,0-1,5 N·m

Ne serrez pas trop pour éviter d'endommager les fils ou de déformer le support.

Mesures anti-desserrage

Dans les environnements vibrants (comme ceux utilisés dans les véhicules ou les avions), les connecteurs filetés doivent être équipés de rondelles élastiques ou d'un adhésif anti-desserrage.

Les connecteurs encliquetables (tels que BNC) peuvent être enveloppés d'un ruban anti-desserrage pour améliorer la rétention.

4) Précautions pendant le fonctionnement

Procédures de branchement et de débranchement

Ne branchez pas et ne débranchez pas l'appareil lorsqu'il est sous tension : les signaux haute fréquence peuvent provoquer des arcs électriques et endommager les surfaces de contact.

Lors du débranchement : pour les connecteurs à pression, appuyez fermement sur la pince ; pour les connecteurs filetés, desserrez-les complètement avant de les déconnecter.

Évitez les contraintes mécaniques

Lors de l'acheminement des câbles, prévoyez un rayon de courbure (≥5 fois le diamètre du câble) pour éviter toute contrainte à la base du connecteur.

Utilisez des attaches de câble ou des pinces pour fixer le câble afin d'éviter qu'il ne pende. Adaptabilité environnementale

Environnements humides : Après avoir installé les connecteurs étanches (IP67), vérifiez que la bague d'étanchéité est bien serrée.

Environnements à haute température : évitez l'exposition prolongée du connecteur à des températures excessives (par exemple, le diélectrique PTFE est limité à 165 °C).

5) Vérification et tests post-installation

Tests de performances électriques

Utilisez un analyseur de réseau pour mesurer le rapport d'ondes stationnaires (VSWR) ; la valeur normale doit être ≤1,5.

Mesurez la perte d’insertion. En cas d'anomalie, vérifiez s'il y a un mauvais contact ou des dommages au câble.

Contrôle de stabilité mécanique

Secouez doucement le connecteur pour confirmer qu'il n'y a pas de jeu ou de bruit inhabituel.

Effectuez un test de vibration (par exemple, un balayage de fréquence de 5 à 500 Hz) dans un environnement vibrant.

(3). Nettoyage et entretien régulier

Nettoyage de la surface de contact : nettoyez régulièrement le conducteur interne et les broches avec de l'alcool anhydre et un chiffon non tissé pour éliminer la couche d'oxyde ou la saleté. Évitez d'utiliser des matériaux abrasifs (tels que du papier de verre) pour éviter d'endommager le placage or/argent. Vérifiez l'étanchéité : les connecteurs étanches doivent vérifier régulièrement si le joint torique ou le mastic est vieillissant et le remplacer si nécessaire. Inspection de la couche de blindage : assurez-vous que la couche de blindage du câble n'est pas endommagée pour éviter que les interférences électromagnétiques (EMI) n'affectent la qualité du signal.

| Articles d'entretien | Normes opérationnelles | Outils/Matériaux | Cycle | Précautions |

| Inspection visuelle | Inspectez le boîtier, les filetages et les broches pour détecter toute déformation, oxydation ou corrosion. | Loupe, lampe de poche | Mensuel (pour les environnements difficiles) | Concentrez-vous sur l’inspection des joints d’étanchéité des équipements extérieurs. Traitez immédiatement toute rouille |

| Tous les trois mois (pour les environnements normaux) | ||||

| Nettoyage des surfaces de contact | Essuyez le conducteur interne et les broches avec de l'alcool anhydre (99 %) et un chiffon non tissé pour éliminer tout oxyde ou saleté. | Alcool anhydre, chiffon non tissé, brosse antistatique | Tous les six mois (après des branchements et débranchements fréquents) | N'utilisez pas de solvants chlorés ou de matériaux abrasifs (comme du papier de verre) pour éviter d'endommager le placage or. |

| Lubrification du filetage | Appliquez une petite quantité de graisse silicone (telle que DC4) sur le joint fileté pour éviter le grippage et l'oxydation. | Graisse silicone haute température, coton-tige | Une fois par an | Évitez la contamination du conducteur intérieur avec de la graisse. Appliquer uniquement aux discussions |

| Inspection du bouclier | Vérifiez le blindage du câble pour déceler tout dommage ou décollement et remplacez le câble si nécessaire. | Multimètre, inspection visuelle | Une fois tous les six mois s | Les ruptures de blindage peuvent provoquer une fuite de signal et nécessiter une réparation rapide |

| Test d'étanchéité | Effectuez un test de pulvérisation d'eau sur les connecteurs classés IP67 ou supérieur pour confirmer l'absence de fuite d'eau. | Flacon pulvérisateur (simule un jet d'eau), étuve de séchage | Une fois tous les trois mois (pour les équipements extérieurs) | Après le test, séchez soigneusement l'appareil pour éviter que l'humidité résiduelle ne provoque un court-circuit. |

| Tests de performances électriques | Utilisez un analyseur de réseau pour mesurer le VSWR (≤1,5) et la perte d'insertion (≤0,3dB) | Analyseur de réseau, kit d'étalonnage | Une fois par an (trimestriel pour les systèmes critiques) | En cas d'anomalie, dépannez le connecteur ou le câble en donnant la priorité aux surfaces de contact. |

(4). Éviter les dommages environnementaux

Résistance à l'humidité et à la corrosion :

Les connecteurs à coque plaqués or ou en acier inoxydable doivent être utilisés dans des environnements humides ou en brouillard salin, et des inhibiteurs de rouille doivent être appliqués régulièrement.

Les connecteurs non étanches peuvent être temporairement protégés avec une gaine thermorétractable ou un ruban étanche.

Gestion de la température :

Dans les environnements à haute température (tels que les unités radiofréquence des stations de base), assurez-vous que le matériau diélectrique du connecteur (tel que le PTFE) n'est pas déformé.

Dans les environnements à température extrêmement basse (tels que les équipements arctiques), évitez les fissures fragiles des pièces en plastique.

(5). Utilisation raisonnable et gestion de la durée de vie

Réduire les branchements et débranchements fréquents :

Pour les scénarios de branchement et de débranchement à haute fréquence (tels que les équipements de test), choisissez des modèles à longue durée de vie (tels que les branchements et débranchements SMA plus de 5 000 fois).

Si nécessaire, utilisez des adaptateurs ou des rallonges pour réduire le nombre de branchements et débranchements du connecteur principal.

Tests de performances périodiques :

Utilisez un analyseur de réseau pour détecter le VSWR (rapport d'ondes stationnaires) et la perte d'insertion, et remplacez-les à temps s'ils sont anormaux.

Stratégie de remplacement des pièces de rechange :

Remplacez à l'avance lorsque vous approchez de la durée de vie nominale de branchement et de débranchement (comme SMA 5000 fois) ou en cas de mauvais contact.

(6) Prévention des pannes

Évitez de mélanger différentes marques :

Essayez d'utiliser le même modèle de connecteur dans le même système pour éviter l'usure causée par une inadéquation des tolérances.

Tenir un journal de maintenance :

Enregistrez chaque temps de maintenance, données de test et enregistrements de remplacement pour faciliter l’analyse des tendances de durée de vie.

7. Questions fréquemment posées sur le connecteur coaxial RF (FAQ)

(1). Pourquoi le connecteur a-t-il un mauvais contact ?

Raisons possibles : Oxydation ou contamination des broches (nettoyer avec de l'alcool). Filetage non serré (SMA nécessite un couple de 0,5 à 0,8 N·m). Les dommages mécaniques (tels que les broches pliées doivent être remplacés).

(2). Comment éviter une perte excessive de signal ?

Assurer la cohérence de l’impédance (50Ω/75Ω ne pas mélanger). Sélectionnez des câbles à faible perte (tels que le LMR-400). Nettoyez régulièrement la surface de contact pour éviter l'oxydation. (3). Peut-on mélanger des connecteurs de différentes marques ? Non recommandé ! Les différences de tolérance entre les différentes marques peuvent provoquer : Un mauvais contact des broches. Discontinuité d'impédance (réflexion du signal). Résistance mécanique réduite (comme le glissement du fil).

(3). Comment sélectionner des connecteurs pour les environnements à haute température ?

Sélectionnez du PTFE résistant aux hautes températures comme matériau diélectrique (limité à 165 ℃). Utilisez des coques en acier inoxydable ou en métal plaqué or. Évitez les pièces en plastique (faciles à déformer).

(4) Comment choisir un connecteur coaxial RF ?

Les facteurs suivants doivent être pris en compte :

Gamme de fréquences : BNC (≤4 GHz), SMA (≤18 GHz), type N (≤11 GHz), 2,92 mm (≤40 GHz).

Adaptation d'impédance : 50 Ω (système de communication) ou 75 Ω (transmission vidéo).

Capacité de puissance : pour une puissance élevée, choisissez le type N ou le type 7/16.

Exigences environnementales : type étanche pour une utilisation en extérieur (IP67), type plaqué or résistant à la corrosion pour un usage militaire.

(5) Comment détecter une défaillance du connecteur ?

Contrôle visuel : oxydation, déformation, fissures.

Test multimètre : conductivité et résistance d'isolement.

Analyseur de réseau : mesurez le VSWR et la perte d'insertion.

Guide de dépannage rapide :

| Symptôme | Cause possible | Solution |

| Interruption du signal | Mauvais contact/rupture de câble | Nettoyer ou remplacer le connecteur |

| Fort bruit haute fréquence | Dommages au bouclier/mauvaise mise à la terre | Vérifier le blindage des câbles et renforcer la mise à la terre |

| Chauffage du connecteur | Limite de puissance dépassée/résistance de contact élevée | Passez à un modèle plus puissant et des contacts propres |

| Les fils ne peuvent pas être serrés | Des objets rouillés ou étrangers sont coincés dans les filetages | Appliquer de l'alcool pour la lubrification et éviter de serrer avec force |

(6). Pourquoi le VSWR (rapport d'ondes stationnaires) est-il trop élevé ?

L'impédance du connecteur et du câble ne correspond pas.

La connexion n'est pas complètement engagée (il y a un entrefer).

Le câble ou le connecteur est endommagé à l'intérieur.

Demande d'appel aujourd'hui