Quelle est la fonction d’un connecteur hermétique ?

2025.09.11

2025.09.11

Nouvelles de l'industrie

Nouvelles de l'industrie

1. Qu'est-ce qu'un connecteur hermétiquement fermé ?

Un connecteur hermétiquement scellé est un dispositif de connexion spécialisé qui transmet de l'énergie, des signaux ou des fluides tout en empêchant efficacement les fuites ou l'intrusion de gaz, de liquides ou de contaminants à travers l'interface. Grâce à une conception structurelle précise et à une sélection de matériaux, il forme une barrière d'étanchéité fiable au niveau des joints, par exemple entre les fiches et les prises, ou entre les boîtiers et les câbles, garantissant un fonctionnement stable dans des environnements difficiles tels que ceux caractérisés par l'humidité, la haute pression, les environnements corrosifs ou le vide. Un joint hermétique est une structure ou une technologie d'étanchéité qui isole efficacement l'air, le gaz ou d'autres milieux gazeux, garantissant ainsi que les performances d'un conteneur ou d'un système scellé ne sont pas affectées par la pénétration d'air ou de gaz extérieur pendant le fonctionnement. Les joints hermétiques sont généralement utilisés dans les applications où le maintien d'un environnement interne stable pour éviter les fuites de gaz ou la contamination est crucial.

Le cœur d’un connecteur hermétique réside dans sa capacité d’étanchéité hermétique. Cette capacité est obtenue en utilisant des techniques telles que des joints en caoutchouc, le soudage des métaux, le frittage du verre ou l'empotage pour bloquer les chemins de pénétration des molécules de gaz à un niveau microscopique. Pennsylvanier exemple, les connecteurs haute tension des batteries automobiles utilisent des joints de silicone multicouches pour se protéger de l'eau et de la poussière, tandis que les vannes de carburant des engins spatiaux reposent sur une fusion moléculaire de métal et de verre pour maintenir le vide de l'espace. Cette étanchéité empêche non seulement l'intrusion de vapeur d'eau et de poussière externes, mais empêche également les fuites de fluides internes (tels que les gaz inflammables et les liquides corrosifs), garantissant ainsi la sécurité du système et prolongeant la durée de vie des composants.

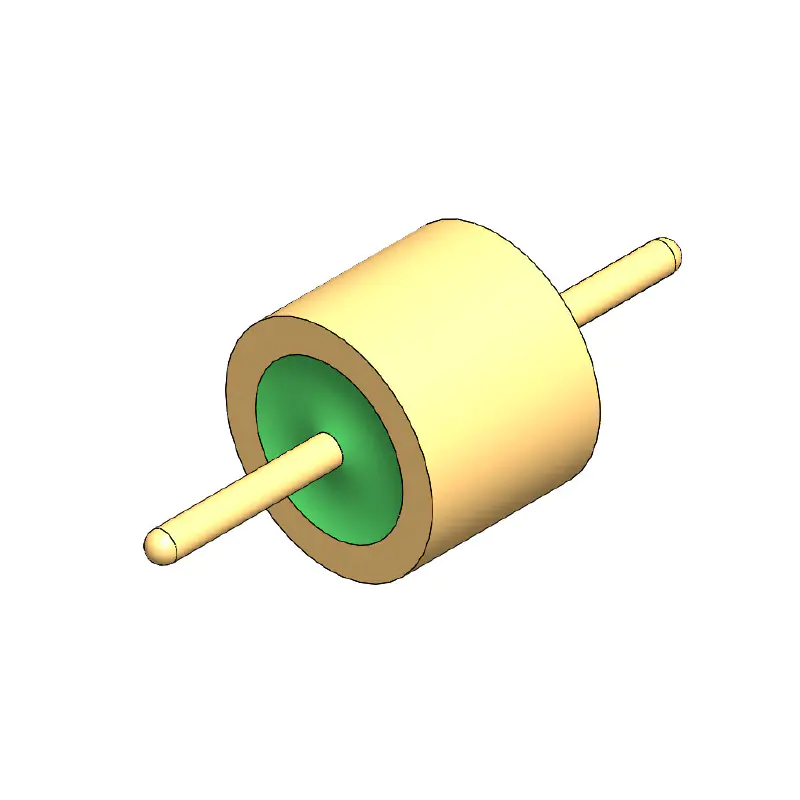

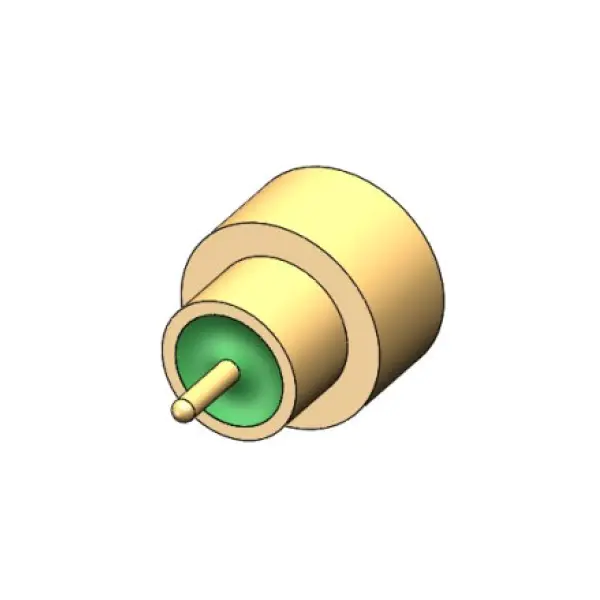

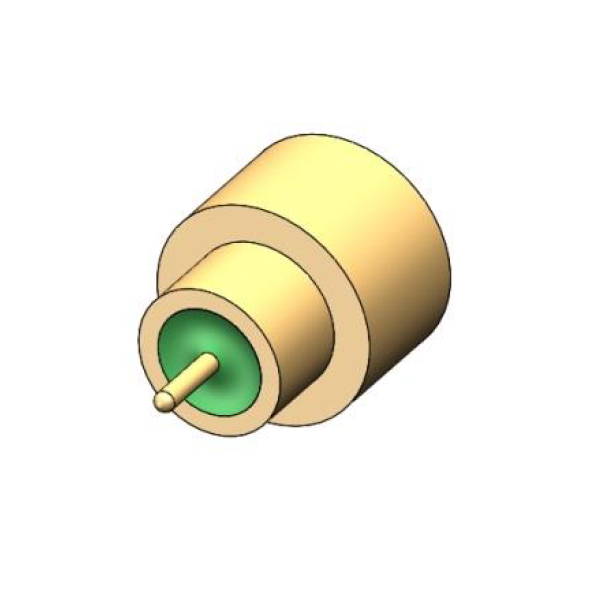

Composants de base d'un connecteur scellé

Composants de connexion : broches, prises et boîtier (transmission de signaux/puissance/fluides).

Composants d'étanchéité : bagues d'étanchéité, composé d'enrobage et couches de soudure (assurant l'isolation du support).

Fonctions de base

Prévention des fuites : empêche les fuites internes de gaz/liquide (par exemple, capteurs de gaz et systèmes hydrauliques).

Prévention des intrusions : isole l'humidité externe, la poussière et les gaz corrosifs (par exemple, les équipements électroniques et chimiques extérieurs).

Maintien de la pression : maintient un vide stable ou un environnement à haute pression (par exemple, les vaisseaux spatiaux et les canalisations de réfrigération).

Les connecteurs hermétiquement scellés sont une caractéristique clé des connecteurs hermétiquement scellés. Les connecteurs hermétiquement scellés sont classés en deux types : étanchéité statique et étanchéité dynamique :

| Type d'étanchéité | Méthode de mise en œuvre | Caractéristiques techniques | Applications typiques |

| Étanchéité statique | Joints toriques en caoutchouc, joints métalliques | Comptez sur la déformation par compression pour combler les lacunes, à faible coût | Faisceaux de câbles automobiles, panneaux de commande d'appareils électroménagers |

| Etanchéité dynamique | Joints d'arbre rotatif, joints à soufflet | Permet un mouvement relatif tout en conservant une étanchéité, structure complexe | Joints de robots industriels, joints tournants hydrauliques |

| Scellement au niveau moléculaire | Frittage métal-verre, soudage laser | Taux de fuite <10 ⁻⁸ Pennsylvanie · m ³ /s, résistant aux hautes températures et aux hautes pressions | Vannes de combustible satellite, capteurs de réacteur nucléaire |

Un connecteur hermétiquement scellé fonctionne en utilisant plusieurs couches de barrières physiques et de propriétés matérielles pour créer une barrière d'isolation diélectrique fiable tout en garantissant la transmission correcte de l'énergie, des signaux ou des fluides. Essentiellement, il utilise des mécanismes tels que la déformation élastique, la liaison au niveau moléculaire et la compensation dynamique au niveau de chaque interface de contact et espace structurel à l'intérieur du connecteur pour former une série continue de lignes d'étanchéité. Lorsque le connecteur est accouplé, le joint en caoutchouc se déforme élastiquement sous la pression mécanique, remplissant entièrement l'espace annulaire entre le boîtier métallique et le câble. La force élastique générée par cette déformation par compression bloque efficacement la pénétration macroscopique de l’humidité et de la poussière. Pour des exigences d'étanchéité plus strictes, le métal est fritté avec du verre ou de la céramique à haute température pour former une liaison moléculaire dense. Cette structure de joint fusionnée et poreuse peut maintenir les taux de fuite à des niveaux extrêmement faibles et même résister à la diffusion de gaz dans les environnements spatiaux. Pour les scénarios d'étanchéité dynamique nécessitant un mouvement relatif, les joints à labyrinthe augmentent considérablement la résistance à la perméation en concevant des canaux de gaz tortueux. Les joints fluides magnétiques utilisent des champs magnétiques pour confiner les fluides nanomagnétiques, formant ainsi un joint fluide et liquide entre les composants rotatifs. L’ensemble du système d’étanchéité adopte souvent une conception multi-protection, répondant aux menaces de pénétration de différentes échelles, de l’extérieur vers l’intérieur. Dans le même temps, il s'adapte aux défis d'étanchéité posés par les changements de température et de pression en faisant correspondre le coefficient de dilatation thermique du matériau et en optimisant la force de précharge, permettant ainsi d'obtenir une étanchéité stable et à long terme du connecteur dans des environnements complexes.

2. Points clés pour la sélection et la maintenance des connecteurs étanches

Le choix et la maintenance des connecteurs étanches impactent directement la fiabilité, la durée de vie et la sécurité de vos équipements. Comprendre les facteurs de sélection et les recommandations de maintenance peut contribuer à garantir un fonctionnement stable des connecteurs dans des environnements difficiles.

La sélection du bon connecteur hermétique nécessite une prise en compte approfondie de plusieurs facteurs clés, notamment l'environnement d'application, les exigences de performances, la compatibilité des matériaux et la fiabilité à long terme. Premièrement, les conditions environnementales du scénario d'application spécifique doivent être clairement définies, notamment la plage de température, l'humidité, la pression, les milieux corrosifs et les vibrations mécaniques. Par exemple, les environnements chimiques à haute température et haute pression nécessitent des joints en PTFE résistants à la corrosion et des boîtiers en acier inoxydable, tandis que les équipements en haute mer nécessitent une étanchéité IP68 et des conceptions résistantes à la pression. Deuxièmement, la capacité de charge de tension et de courant du connecteur, ainsi que la compatibilité avec les fluides, doivent être déterminées en fonction des exigences de transmission électrique ou fluidique. Par exemple, les systèmes haute tension des véhicules électriques nécessitent une isolation spécialisée, tandis que les dispositifs médicaux nécessitent des matériaux biocompatibles. Le choix de la technologie d’étanchéité est également crucial. Les joints toriques en caoutchouc standard conviennent à une résistance à la poussière et à l'eau à faible coût, tandis que le frittage métal-verre ou le soudage au laser sont utilisés pour les exigences d'étanchéité à l'air ultra-élevées de qualité aérospatiale. La conception mécanique du connecteur est également cruciale, y compris des détails tels que la durée de vie de l'accouplement, la méthode de verrouillage (par exemple, le verrouillage fileté est plus résistant aux vibrations que le verrouillage par encliquetage) et les caractéristiques d'insertion anti-erreur. Tenez également compte des exigences de conformité pour les certifications industrielles telles que les indices de protection IP, la certification antidéflagrante ATEX ou les normes militaires MIL-STD. Lors de la sélection d’un fournisseur, équilibrez la grande fiabilité des marques de qualité industrielle avec les avantages en termes de coûts des produits de consommation. Des solutions personnalisées peuvent être nécessaires pour des conditions de fonctionnement spécialisées. Enfin, il est recommandé de garantir la rationalité de la sélection grâce à des vérifications pratiques telles que des tests d'étanchéité à l'air, des tests de vieillissement environnemental et des tests de durée de vie du plug-in. Parallèlement, établissez un système de maintenance qui vérifie régulièrement l'état des joints, nettoie les contacts et standardise le fonctionnement. Cela garantit que vous sélectionnez réellement un connecteur étanche qui répond aux besoins actuels et résiste aux tests à long terme.

Choisir la bonne technologie d’étanchéité :

| Technologie d'étanchéité | Avantages | Applications |

| Joints toriques en caoutchouc | Faible coût, facile à remplacer | Electronique grand public, équipement industriel |

| Frittage métal-verre | Ultra-haute étanchéité à l'air (<10⁻⁸ Pa·m³/s) | Aéronautique, équipement sous vide |

| Enrobage en résine époxy | Comble complètement les lacunes, résistant à l'humidité | Capteurs sous-marins, éclairage LED |

| Joints à soufflet | Résistance aux hautes températures et à la pression | Pipelines chimiques, vannes haute température |

La maintenance des connecteurs scellés est cruciale pour garantir un fonctionnement fiable à long terme, en se concentrant sur le maintien des performances d'étanchéité, de l'intégrité structurelle mécanique et de la stabilité des contacts électriques. L'entretien de routine commence par une inspection régulière des joints pour détecter des signes de durcissement, de fissuration ou de déformation permanente. En particulier pour les connecteurs utilisés dans des températures extrêmes ou dans des environnements chimiquement corrosifs, le remplacement du joint est recommandé tous les 6 à 12 mois. Le nettoyage et l'entretien nécessitent des outils spécialisés, comme un tampon imbibé d'alcool pour éliminer les oxydes de contact et une graisse à base de silicone pour entretenir les joints en caoutchouc (les lubrifiants à base d'huile minérale sont strictement interdits). Inspectez également soigneusement les filetages du boîtier ou le mécanisme de verrouillage encliquetable pour déceler tout jeu. L'étanchéité à l'air des zones critiques peut être testée quantitativement à l'aide de la méthode de chute de pression ou d'un spectromètre de masse à l'hélium. Une réparation immédiate est requise si le taux de fuite dépasse la valeur standard de 10⁻⁵ Pa·m³/s. Concernant les procédures opératoires, l’insertion et le retrait verticaux doivent être strictement respectés pour éviter une usure oblique. Des capuchons anti-poussière doivent être installés lorsqu'ils ne sont pas utilisés pendant des périodes prolongées, et les connecteurs doivent être rapidement scellés avec des capuchons de protection après le démontage. Différents types de joints nécessitent un entretien différencié : les connecteurs à joint en caoutchouc doivent être protégés du vieillissement UV, les joints soudés en métal doivent être surveillés pour détecter les fissures de fatigue thermique et les joints enrobés doivent être surveillés pour détecter les fissures colloïdales. L'établissement d'un dossier de maintenance complet, documentant chaque inspection des paramètres d'étanchéité, des pièces de rechange et des anomalies, est crucial pour la maintenance prédictive et la recherche des pannes. Grâce à une gestion systématique de la maintenance, la durée de vie des connecteurs scellés peut être prolongée de plus de 30 %, réduisant ainsi le risque de défaillance du système due à une défaillance du joint.

Récapitulatif de maintenance des connecteurs étanches :

| Articles d'entretien | Opérations spécifiques | Précautions |

| Inspection des bagues d'étanchéité | - Inspectez visuellement les fissures, les déformations et les durcissements. - Testez manuellement la récupération élastique. | - Remplacer tous les 6 mois dans des environnements extrêmes (haute température/corrosion chimique). - Utiliser des bagues d'étanchéité du même matériau lors du remplacement. |

| Contacter le nettoyage | - Essuyez les contacts métalliques avec un tampon imbibé d'alcool anhydre. - Nettoyer les couches d'oxydes tenaces avec une pâte conductrice dédiée. | - Ne grattez pas avec une brosse métallique. - Appliquer une fine couche de graisse silicone conductrice après le nettoyage (à utiliser avec précaution pour les connecteurs de signaux haute fréquence). |

| Test d'étanchéité à l'air | - Application générale : Méthode Bulle (essais sous-marins). - Exigences de haute précision : Spectromètre de masse à hélium ( ≤ 10 ⁻⁶ Pennsylvanie · m ³ /s). | - La pression d'essai doit être 1,5 fois la pression de fonctionnement. - Maintenir une température stable dans l'environnement de test. |

| Entretien des structures mécaniques | - Vérifier la force de serrage du fil/clip. - Vérifiez que le boîtier est exempt de fissures et de déformations. | - Serrer les filetages avec une clé dynamométrique (se référer aux normes constructeur). Les boîtiers déformés doivent être remplacés. |

| Lubrification et entretien | - Appliquer de la graisse à base de silicone sur la rainure du joint. - Appliquez un produit antirouille sur les fils métalliques. | - L'utilisation de graisse ne doit pas dépasser 30 % du volume de la rainure. - Ne pas utiliser d'inhibiteurs de rouille contenant du soufre ou du chlore (ils peuvent corroder les métaux). |

| Gestion du stockage | - Installez des capuchons anti-poussière pour un stockage à long terme. - Maintenir une humidité ambiante <60% et une température -10-40 ° C. | - Conserver les joints en vrac (pour éviter une compression prolongée). - Test de mise sous tension tous les trois mois. |

| Spécifications de fonctionnement | - Maintenir l'alignement axial pendant l'insertion et le retrait. - Déverrouillez les composants avec des mécanismes de verrouillage. | - Ne pas insérer ou retirer de composants sous tension (connecteurs haute tension). - Resserrez les composants après insertion ou retrait dans des environnements vibrants. |

| Journaux de défauts | - Enregistrez les paramètres tels que le taux de fuite et la résistance de contact pour chaque session de maintenance. - Etablir un dossier de traçabilité des pièces remplacées. | - Les données anormales doivent être signalées par un avertissement rouge. - Signaler les composants défectueux d'un même lot au fournisseur. |

3. Comment prolonger la durée de vie des connecteurs scellés ?

Pour prolonger efficacement la durée de vie des connecteurs étanches, une gestion complète de l'optimisation est nécessaire, de la sélection de la conception à la maintenance de routine. En mettant en œuvre des mesures préventives appropriées, non seulement la durée de vie des connecteurs scellés peut être prolongée de 50 à 80 %, mais le taux de pannes soudaines peut également être réduit de plus de 90 %. La clé réside dans la mise en place d’un système de gestion raffiné tout au long du cycle de vie pour éviter que des modes de défaillance potentiels ne se produisent à la source. Pour les équipements critiques, une conception de redondance à double joint est recommandée. Même si le sceau principal tombe en panne, un sceau de secours peut maintenir le fonctionnement du système, économisant ainsi un temps précieux pour les réparations.

(1) Sélection scientifique et optimisation de la conception

Lors de la phase de sélection, une marge de performance de 20 à 30 % doit être réservée. Par exemple, dans un environnement humide, il convient de sélectionner une norme de protection IP d'un niveau supérieur à la demande réelle.

Choisissez le meilleur matériau d'étanchéité pour différentes conditions de travail : le perfluoroélastomère PTFE ou FFKM est utilisé pour les environnements chimiques, les joints à soufflet métallique sont utilisés pour les scènes à haute température et les coques en alliage de titane sont envisagées pour les applications en eaux profondes.

Donnez la priorité aux modèles dotés de contacts autonettoyants et de conceptions infaillibles pour réduire les dommages causés par les erreurs opérationnelles humaines.

Pour les environnements vibratoires, il est recommandé de sélectionner des produits dotés de mécanismes de verrouillage doubles, tels que les méthodes de fixation composites à encliquetage fileté.

(2) Installation et fonctionnement standardisés

Des outils spécialisés doivent être utilisés lors de l’installation. Utilisez des outils tels que des clés dynamométriques pour vous assurer que la force de serrage est conforme à la norme (généralement 5 à 10 N·m). L'opération de branchement et de débranchement doit suivre le principe des « trois alignements » : alignement axial, alignement angulaire et force équilibrée pour éviter une usure inégale de la surface d'étanchéité provoquée par une insertion oblique. Les connecteurs haute tension doivent suivre strictement le processus de « mise hors tension avant fonctionnement » pour éviter l'érosion par arc de l'interface d'étanchéité. Pour les connecteurs multicœurs, il est recommandé d'utiliser une méthode de branchement et de débranchement étape par étape, de connecter d'abord les broches de guidage, puis de terminer la connexion du corps principal.

(3) Maintenance et entretien systématiques

Établir un système de maintenance à trois niveaux : inspection quotidienne (apparence, force d'insertion et de retrait), maintenance régulière (lubrification trimestrielle des joints) et révision annuelle (test d'étanchéité à l'air).

Utilisez des techniques de maintenance prédictive, telles que l'installation de capteurs de température et d'humidité pour surveiller les changements environnementaux dans la chambre scellée.

Utilisez un kit de nettoyage dédié pendant l'entretien, comprenant une brosse antistatique, un tissu non tissé et un agent de nettoyage de qualité électronique.

Le choix du lubrifiant doit tenir compte de la plage de température : la graisse de silicone est utilisée pour les environnements à basse température, tandis que la graisse au perfluoropolyéther est utilisée pour les environnements à haute température.

(4) Surveillance intelligente de l'état

Installez des capteurs de contrainte à fibre optique sur les connecteurs clés pour surveiller les changements de pression sur la surface d'étanchéité en temps réel. Utilisez la technologie d'émission acoustique pour détecter les fuites microscopiques, qui est 100 fois plus sensible que la méthode traditionnelle à bulles. Établissez un modèle de jumeau numérique pour prédire la durée de vie restante du joint grâce à une analyse du spectre de vibration. Réalisez une analyse Big Data sur les données de pannes historiques pour optimiser les cycles de maintenance et la gestion des pièces de rechange. Contrôle environnemental et gestion du stockage. Stockage à long terme. Maintenez un environnement idéal avec une humidité relative de 40 à 60 % et une température de 15 à 25 °C. Utilisez une armoire de stockage remplie d'azote pour éviter l'oxydation des pièces métalliques et stockez les pièces en caoutchouc à l'abri de la lumière. Effectuez une activation électrique tous les trois mois pour éviter que le film d'oxyde sur la surface de contact ne s'épaississe. Établissez des enregistrements stricts des entrées et des sorties pour garantir le premier entré, premier sorti et éviter le vieillissement des stocks.

(5) Formation du personnel et gestion de la qualité

Les opérateurs doivent passer une certification spéciale en technologie d’étanchéité et maîtriser les techniques d’installation correctes. Établissez un guide d'exploitation visuel et utilisez la technologie AR pour aider à la maintenance des connecteurs complexes. Mettre en place un système de traçabilité qualité, chaque connecteur disposant d'un dossier de CV électronique indépendant. Organisez régulièrement une formation sur l’analyse des pannes pour améliorer les capacités de prévision des pannes et de réponse d’urgence.

Entretien et entretien réguliers :

| Articles d'entretien | Guide d'utilisation | Fréquence |

| Inspection des bagues d'étanchéité | Observer le durcissement et la fissuration. Test de récupération élastique par pression manuelle. | Tous les 6 à 12 mois |

| Contacter Nettoyage | Essuyez avec un coton-tige à base d'alcool. Nettoyer les couches d'oxyde tenaces avec une pâte conductrice. | Tous les 3 à 6 mois ou si des anomalies surviennent |

| Lubrification et entretien | Appliquer de la graisse à base de silicone sur la rainure de la bague d'étanchéité (≤ 30 % du volume de la rainure). | Chaque année ou après 500 cycles de branchement/branchement |

| Test d'étanchéité à l'air | Utilisez la méthode à bulles (IP67 et inférieur) ou le spectromètre de masse à l'hélium (haute précision requise). | Chaque année ou après entretien. |

| Inspection des structures mécaniques | Vérifiez que le boîtier est exempt de fissures, que les filetages sont exempts de fils lâches et que le mécanisme de verrouillage fonctionne correctement. | Tous les 6 mois |

Stratégie d'avertissement de panne et de remplacement :

| Symptômes | Causes possibles | Solutions |

| Résistance accrue au branchement et au débranchement | Joint sec ou contaminé | Nettoyer et lubrifier ou remplacer le joint |

| Mauvais contact/fluctuation du signal | Oxydation des contacts ou défaillance du joint | Nettoyer les contacts et vérifier l'étanchéité |

| Fuite de liquide/fuite d'air du boîtier | Joint détérioré ou endommagé | Remplacer le joint ou le connecteur entier |

4. Défaillances courantes et solutions pour les connecteurs scellés

Les connecteurs scellés sont largement utilisés dans les applications d'équipements industriels, automobiles, aérospatiaux et médicaux. Leur fonction principale est d'assurer des connexions électriques stables tout en protégeant contre les intrusions environnementales (telles que l'eau, la poussière et les produits chimiques). Cependant, en utilisation réelle, les connecteurs scellés peuvent encore subir diverses défaillances dues à la conception, aux matériaux, à l'installation ou à des facteurs environnementaux, ayant un impact sur le bon fonctionnement de l'équipement. Comprendre les pannes courantes des connecteurs scellés et leurs solutions, ainsi que les recommandations de maintenance préventive, peut aider les utilisateurs à améliorer la fiabilité et la durée de vie des connecteurs.

L’une des défaillances les plus courantes des connecteurs scellés est la défaillance du joint, entraînant une fuite de liquide ou de gaz. La défaillance du joint est généralement causée par le vieillissement, la déformation ou l’endommagement de la bague d’étanchéité, comme le durcissement, la fissuration ou la déformation permanente du matériau en caoutchouc après une utilisation à long terme. Une installation incorrecte est également un coupable majeur, comme un mauvais alignement du joint et une compression insuffisante ou excessive, qui peuvent compromettre l'étanchéité. La corrosion sur le boîtier du connecteur ou l'usure du filetage peuvent également compromettre l'étanchéité, en particulier dans des environnements humides, au brouillard salin ou chimiquement corrosifs. Des fluctuations extrêmes de température et de pression peuvent également entraîner une dilatation ou une contraction du matériau du joint, réduisant ainsi les performances d'étanchéité. Les solutions à ce problème incluent la sélection de matériaux d'étanchéité haute performance (tels que le fluoroélastomère, le caoutchouc de silicone et d'autres matériaux résistants aux produits chimiques et aux températures élevées), le respect strict des spécifications d'installation (telles que l'utilisation d'une clé dynamométrique pour garantir une compression uniforme) et l'optimisation de la conception de la structure d'étanchéité (telle que l'utilisation de doubles bagues d'étanchéité ou la combinaison de composés d'enrobage pour une protection améliorée). Pour les environnements corrosifs, les matériaux de boîtier résistants à la corrosion tels que l'acier inoxydable et les alliages nickelés doivent être préférés.

Un mauvais contact électrique est un autre défaut courant, se manifestant par une interruption instable ou complète de la transmission du signal. Les performances électriques des connecteurs scellés peuvent être dégradées par la pénétration d'eau ou de contaminants (tels que le brouillard salin, l'huile et la poussière) au niveau de l'interface d'étanchéité, en particulier dans les environnements extérieurs ou industriels. L'oxydation ou l'usure du placage sur les broches et les prises peuvent également augmenter la résistance de contact, entraînant une atténuation du signal ou une génération de chaleur. De plus, les vibrations mécaniques peuvent provoquer le desserrage des bornes, aggravant encore les problèmes de contact. Pour résoudre ce problème, sélectionnez des connecteurs avec des indices de protection IP67/IP68 pour garantir que leurs performances d'étanchéité répondent aux exigences de l'environnement d'exploitation. Le placage à l'or ou à l'argent peut améliorer considérablement la résistance à la corrosion et la conductivité dans la conception des terminaux. Pour les environnements à fortes vibrations, les connecteurs doivent être équipés de mécanismes de verrouillage fiables, tels que des freins filetés, des verrous à pression ou des dispositifs de verrouillage secondaires, pour empêcher les bornes de se desserrer.

Les dommages mécaniques peuvent également affecter la fiabilité des connecteurs scellés. Un impact externe ou une mauvaise manipulation peuvent provoquer des fissures dans le boîtier du connecteur, en particulier dans les boîtiers en plastique. Des accouplements et désaccouplements fréquents peuvent accélérer l’usure des joints, réduisant ainsi les performances d’étanchéité. Les connecteurs filetés scellés peuvent subir un dénudage, un grippage ou une corrosion, en particulier dans des environnements très humides ou corrosifs. Les solutions aux problèmes mécaniques incluent la sélection de matériaux à haute résistance (tels que des boîtiers métalliques ou des plastiques techniques renforcés), la limitation des cycles d'accouplement et de désaccouplement (ou l'utilisation de matériaux d'étanchéité plus résistants à l'usure tels que le polyuréthane) et l'application d'agents antigrippants (tels que la graisse au bisulfure de molybdène) sur les filetages pour réduire la friction et la corrosion.

La mauvaise adaptabilité à la température constitue un autre défi pour les connecteurs étanches. Dans les environnements à haute température, les matériaux d’étanchéité peuvent se ramollir et perdre leur élasticité ; dans des environnements à basse température, ils peuvent devenir cassants, entraînant une défaillance du joint. De plus, les différences de coefficients de dilatation thermique entre différents matériaux peuvent induire des contraintes internes dans le connecteur, pouvant conduire à des fissures ou à des déformations au fil du temps. Pour améliorer l'adaptabilité à la température, choisissez des matériaux d'étanchéité offrant une large plage de températures, comme le caoutchouc de silicone (résistant à des températures allant de -60°C à 200°C). En termes de conception structurelle, des tolérances pour la dilatation thermique peuvent être prises en compte, ou des structures d'étanchéité flexibles (telles que des soufflets) peuvent être utilisées pour absorber les contraintes thermiques.

Les interférences électromagnétiques (EMI) sont particulièrement importantes dans les signaux à grande vitesse ou dans les appareils très sensibles. Les performances de blindage des connecteurs scellés peuvent être réduites par une mauvaise conception d'étanchéité, telle qu'une mauvaise mise à la terre du boîtier métallique ou des couches de blindage discontinues. Pour répondre aux interférences électromagnétiques, des bagues d'étanchéité conductrices (telles que du caoutchouc recouvert de métal) peuvent être utilisées, ou des couches de blindage peuvent être intégrées dans le connecteur pour garantir la compatibilité électromagnétique tout au long du chemin de transmission. De plus, le boîtier du connecteur doit fournir un contact à faible impédance à 360° pour optimiser l'efficacité du blindage.

Une installation et une maintenance incorrectes contribuent également largement aux défaillances des connecteurs scellés. Lors de l'installation, des bagues d'étanchéité non lubrifiées, installées à l'envers ou excessivement tordues peuvent compromettre les performances d'étanchéité. L'utilisation d'agents de nettoyage incompatibles (tels que des acides forts, des bases ou des solvants organiques) pendant l'entretien peut corroder le matériau d'étanchéité. Pour éviter ces problèmes, les opérateurs doivent recevoir une formation professionnelle et utiliser des lubrifiants spécialisés (tels que de la graisse silicone) pour réduire la friction et l'usure. Lors du nettoyage des connecteurs, utilisez des solvants neutres (tels que l'alcool isopropylique) et évitez le lavage à haute pression.

La maintenance préventive est cruciale pour prolonger la durée de vie des connecteurs scellés. Des inspections régulières sont une mesure efficace, comme l'utilisation de tests d'étanchéité à l'air (tels que la méthode de chute de pression) pour vérifier les performances d'étanchéité ou la mesure de la résistance de contact pour évaluer l'état de la connexion électrique. Dans les environnements à forte humidité ou au brouillard salin, des éléments de drainage ou des revêtements anticorrosion peuvent être ajoutés. Pour les applications soumises à des vibrations fréquentes, des structures de verrouillage résistantes aux vibrations doivent être préférées et le serrage des connecteurs doit être régulièrement inspecté. La gestion des pièces de rechange est également cruciale. Les pièces consommables (telles que les joints et les mécanismes de verrouillage) doivent être stockées et les pièces de rechange doivent être constituées de matériaux conformes à la conception originale pour éviter les problèmes de compatibilité causés par le mélange de différents lots.

Les défaillances des connecteurs scellés sont souvent causées par une défaillance du joint, un mauvais contact électrique, des dommages mécaniques, une mauvaise adaptabilité à la température, des interférences électromagnétiques ou une installation et un entretien inappropriés. Grâce à une sélection raisonnable, une conception optimisée, une installation standardisée et une maintenance régulière, le taux de défaillance peut être considérablement réduit, garantissant ainsi le fonctionnement stable à long terme du connecteur dans des environnements spéciaux.

Tableau des défauts courants des connecteurs scellés :

| Type de défaut | Cause possible | Impact | Solution |

| Défaillance du joint | Vieillissement, déformation ou endommagement de la bague d'étanchéité ; Mauvaise installation ; Incompatibilité matérielle avec les médias | Intrusion de liquide/gaz, entraînant des courts-circuits, de la corrosion ou une dégradation des performances | Remplacez la bague d'étanchéité ; Installez correctement ; Sélectionnez des matériaux compatibles ; Inspectez régulièrement le joint |

| Mauvais contact | Oxydation des contacts ; Usure des broches/vérins ; Contamination (poussière, huile) | Interruption du signal, résistance accrue, instabilité de l'appareil | Contacts propres ; Appliquer un revêtement anti-oxydation ; Remplacer les pièces usées ; Maintenir un environnement propre |

| Corrosion | Exposition à l'humidité, au brouillard salin ou à des produits chimiques ; Défaillance du joint | Rouille sur les pièces métalliques, entraînant une conductivité réduite et même des courts-circuits | Sélectionnez des matériaux résistants à la corrosion (tels que des contacts plaqués or) ; Renforcer les joints ; Utiliser des manchons ou des revêtements de protection |

| Dommages mécaniques | Force d'insertion et de retrait excessive ; Desserrage dû aux vibrations/chocs ; Boîtier fissuré | Rupture du connecteur, mauvais contact ou panne complète | Réguler la force opérationnelle ; Renforcer l'installation ; Utilisez une conception résistante aux vibrations ; Évitez les chocs externes |

| Performance d’isolation dégradée | Matériaux isolants vieillissants ; humidité ou contamination ; dégradation due aux températures élevées | Risque accru de fuites et de courts-circuits | Remplacer les matériaux d'isolation ; garder au sec et propre ; choisissez des matériaux résistants aux hautes températures (comme le silicone ou le téflon) |

| Température excessive | Surintensité ; température ambiante élevée ; haute résistance de contact | Vieillissement accéléré, voire fonte de l’isolant | Optimiser la conception de la dissipation thermique ; réduire la charge actuelle ; choisissez des matériaux à haute température ; surveiller la température de fonctionnement |

| Désalignement des broches/prises | Erreurs d'assemblage ; déformation due à une contrainte mécanique | Mauvaise connexion ; pression de contact insuffisante | Recalibrer ; utiliser des guides ; éviter les déformations dues aux forces extérieures |

| Corrosion chimique | Exposition à des acides, des alcalis, des solvants, etc. | Dissolution ou fragilisation du boîtier ou des matériaux d'étanchéité | Choisir des matériaux résistants aux produits chimiques (tels que le fluoroélastomère) ; éviter tout contact avec des médias nocifs |

| Interférence électromagnétique (EMI) | Dommages au bouclier ; mauvaise mise à la terre | Bruit du signal ou erreurs de transmission | Vérifiez l'intégrité du bouclier ; assurer une bonne mise à la terre ; sélectionner des connecteurs avec protection EMI |

| Vieillissement des matériaux | Exposition prolongée aux rayons UV, à l'ozone ou aux températures extrêmes | Propriétés d’étanchéité/isolation dégradées et résistance mécanique réduite | Remplacez régulièrement ; sélectionner des matériaux résistants au vieillissement (tels que le caoutchouc EPDM) ; éviter l'exposition à des environnements difficiles |

Notes supplémentaires :

Maintenance préventive : vérifiez régulièrement les joints, l'état des contacts et la résistance de l'isolation, en particulier dans les environnements difficiles.

Recommandations de sélection : choisissez un connecteur avec un indice de protection IP (tel que IP67/IP68 étanche), une résistance à la température et une résistance à la corrosion en fonction du scénario d'application.

Normes de test : les tests d'étanchéité à l'air, les tests d'isolation haute tension et les tests de vibration peuvent détecter à l'avance les défauts potentiels.

5. Questions fréquemment posées sur les connecteurs scellés (FAQ)

(1). Qu'est-ce qu'un connecteur étanche ?

Un connecteur scellé est un connecteur électrique doté de propriétés imperméables, anti-poussière et anti-gaz, et est généralement utilisé dans des environnements difficiles (tels que l'extérieur, les automobiles, l'industrie, les navires, etc.). Ses performances d'étanchéité sont généralement exprimées en niveaux IP (Ingress Protection), tels que IP67 (étanche à la poussière et à l'eau) ou IP69K (étanche à haute tension et haute température).

(2). Quels sont les principaux scénarios d’application des connecteurs étanches ?

Industrie automobile : compartiment moteur, électronique du véhicule, interface de chargement

Équipements industriels : machines automatisées, capteurs, armoires de commande

Électronique extérieure : éclairage LED, caméras de surveillance, équipements solaires

Marine/aviation : connexions électriques en milieu humide et brouillard salin

Matériel médical : occasions nécessitant une protection contre l’intrusion de liquides

(3). Comment déterminer si un connecteur scellé est défaillant ?

Inspection physique : si la bague d'étanchéité est endommagée, déformée ou vieillie

Test électrique : augmentation de la résistance de contact, diminution de la résistance d'isolement

Anomalie fonctionnelle : signal instable, court-circuit de l'équipement ou circuit ouvert

Test environnemental : test d'étanchéité à l'air (tel que la détection de la pression atmosphérique)

(4). Quels sont les matériaux des bagues d'étanchéité pour les connecteurs scellés ? Comment choisir ?

Matériaux courants :

Caoutchouc de silicone (VMQ) : Résistant aux hautes températures (-60°C ~ 200°C), adapté aux automobiles et à l'industrie

Fluororubber (FKM) : résistant à l'huile et aux produits chimiques, adapté à l'industrie chimique et à la construction navale

Caoutchouc EPDM : résistant à l'ozone et au vieillissement, adapté aux équipements extérieurs

NBR (caoutchouc nitrile) : faible coût, adapté à l’imperméabilisation générale contre la poussière et l’eau

Base de sélection : température ambiante, milieu chimique, exigences de résistance mécanique.

(5). Le connecteur scellé échouera-t-il dans un environnement à haute température ?

Il est possible que les raisons incluent :

Vieillissement de la bague d'étanchéité (le silicone peut résister à des températures élevées, mais des températures élevées à long terme accéléreront quand même le vieillissement)

Déformation de la coque en plastique (sélectionnez des matériaux résistants aux hautes températures tels que le PPS, le PA66)

Oxydation des contacts métalliques (les contacts plaqués or ou argent résistent mieux aux températures élevées)

Solution : sélectionnez des matériaux résistants aux hautes températures (tels que le caoutchouc FKM, la coque métallique) et optimisez la conception de dissipation thermique.

(6). Comment bien installer le connecteur scellé pour assurer l’étanchéité ?

Vérifiez la bague d'étanchéité : assurez-vous qu'elle n'est pas endommagée et qu'elle est correctement installée. Serrez-le selon les spécifications : évitez un serrage excessif (provoquant une déformation) ou un desserrage excessif (provoquant des fuites). Utilisez des lubrifiants (tels que de la graisse silicone) pour réduire la friction et prolonger la durée de vie de la bague d'étanchéité. Évitez de tordre le câble pour éviter d'endommager la structure d'étanchéité.

(7). Les connecteurs scellés sont-ils résistants à la corrosion ?

Dépend du matériau : Boîtier : acier inoxydable, plastiques techniques (tels que PA66) résistants à la corrosion Contacts : placage or, placage nickel pour éviter l'oxydation Joint : caoutchouc fluoré (FKM) résistant aux acides, aux alcalis et à l'huile Mesures anticorrosion améliorées : Sélectionnez IP68 ou un niveau de protection supérieur Utiliser un revêtement anticorrosion Nettoyer régulièrement pour éviter les brouillards salins et l'accumulation de produits chimiques

(8). Les connecteurs scellés sont-ils faciles à desserrer dans un environnement vibrant ?

Il peut se desserrer, entraînant : Un mauvais contact (signal instable) Une défaillance du joint (intrusion de liquide/poussière) Conception anti-vibration : Utiliser des mécanismes de verrouillage (tels que des filetages, des boutons-pression) Sélectionner des douilles anti-vibrations (telles qu'une conception à goupille à ressort) Renforcer le câble pour éviter la transmission des vibrations

(9). Comment nettoyer et entretenir des connecteurs étanches ?

Nettoyer les contacts : utiliser de l'alcool anhydre ou un nettoyant électronique

Vérifier les joints : Remplacer régulièrement les joints vieillis ou déformés

Évitez les impacts directs avec des jets d'eau à haute pression (sauf si compatible IP69K)

Stockage : conserver dans un environnement sec, éviter l'exposition à long terme aux rayons UV

(10). Le connecteur scellé peut-il être réparé ?

Réparable : remplacez le joint, nettoyez les contacts et resserrez

Irréparable : boîtier fissuré, circuits internes endommagés

Recommandation : Remplacer directement en cas de dommages graves pour éviter les risques pour la sécurité

6. Plusieurs indicateurs clés : vous apprennent à choisir le bon connecteur étanche

Dans des domaines tels que l'automatisation industrielle, les véhicules à énergies nouvelles et les équipements électroniques extérieurs, le choix de connecteurs étanches a un impact direct sur la fiabilité et la durée de vie de l'équipement. Un mauvais choix peut entraîner une défaillance de l’étanchéité, une interruption du signal et même des risques pour la sécurité. Face à une grande variété de produits sur le marché, comment identifier rapidement le connecteur étanche le plus adapté ? La clé réside dans la compréhension de cinq indicateurs clés : l’indice de protection, les propriétés des matériaux, les performances électriques, la résistance mécanique et l’adaptabilité à l’environnement. Choisir le bon connecteur étanche réduit non seulement les coûts de maintenance, mais garantit également un fonctionnement stable à long terme de l'équipement.

Premièrement, l’indice de protection est le premier critère pour les connecteurs étanches. IP67 représente une étanchéité anti-poussière et temporaire, adaptée à la plupart des équipements extérieurs ; IP68 peut résister à un fonctionnement sous-marin à long terme et est couramment utilisé dans l'exploration en eaux profondes ou l'ingénierie souterraine ; et IP69K peuvent résister aux lavages à l'eau à haute pression et à haute température et constituent le choix préféré pour les équipements de transformation des aliments et chimiques. Si l'application implique du brouillard salin ou des gaz corrosifs, une attention particulière doit être portée à la résistance chimique du matériau.

Le choix du matériau détermine directement la durée de vie du connecteur. Les plastiques techniques (tels que le PA66) pour le boîtier offrent à la fois légèreté et résistance à la corrosion, tandis que les boîtiers métalliques (tels que l'acier inoxydable) sont plus adaptés aux chocs et aux environnements à haute température. Le matériau de la bague d'étanchéité est également crucial : le caoutchouc de silicone est résistant à la chaleur et convient à l'électronique automobile dans le compartiment moteur ; Le caoutchouc fluorocarboné est résistant à l'huile et aux produits chimiques, ce qui en fait un choix idéal pour les équipements chimiques ; et le caoutchouc EPDM, avec son excellente résistance au vieillissement, est une norme pour l'éclairage extérieur.

Les performances électriques assurent une transmission stable du signal. Le courant et la tension nominaux doivent correspondre aux exigences de l'équipement pour éviter une surchauffe due à une surcharge. La résistance de contact doit être aussi faible que possible (généralement <10 mΩ). Surtout pour la transmission de signaux haute fréquence, les contacts plaqués or ou argent peuvent améliorer considérablement la fiabilité. La résistance d'isolation doit être supérieure à 100 MΩ pour éviter les risques de fuite. Les connecteurs avec blindage EMI sont essentiels pour les signaux sensibles dans les communications embarquées ou l'automatisation industrielle.

La résistance mécanique détermine la durabilité d'un connecteur dans des environnements difficiles. Le nombre de cycles de branchement et de débranchement est un indicateur clé, les connecteurs de qualité industrielle nécessitant généralement plus de 5 000 cycles de branchement et de débranchement sans panne. Dans les environnements soumis à de fortes vibrations (comme l'automobile et l'aviation), les conceptions à verrouillage fileté sont plus fiables que les conceptions à clipser standard. De plus, la méthode de fixation des câbles doit être prise en compte pour éviter que les joints de soudure internes ne se brisent en raison de vibrations à long terme.

Enfin, l'adaptabilité environnementale est une considération globale dans la sélection des produits. Les connecteurs à large température (-40°C à 125°C) conviennent aux environnements extrêmement froids ou à haute température. Les environnements extérieurs soumis à de forts rayons UV nécessitent des matériaux résistants aux UV (tels que des boîtiers PBT noirs). Dans les usines chimiques ou les zones côtières, les boîtiers en acier inoxydable résistant à la corrosion associés à des joints en caoutchouc fluoré peuvent prolonger efficacement la durée de vie.

Lors de la sélection d'un connecteur, il est recommandé de croiser ces cinq indicateurs clés en fonction du scénario d'application spécifique. Par exemple, les systèmes haute tension des véhicules à énergie nouvelle nécessitent une protection IP67/IP69K, des joints en silicone, des contacts plaqués or et des conceptions résistantes aux vibrations ; tandis que les équipements marins donnent la priorité aux boîtiers en acier inoxydable résistant aux brouillards salins et aux joints en caoutchouc fluoré. La consultation des fiches techniques du fabricant et des tests sur échantillons (par exemple, étanchéité à l'air et cycles à haute et basse température) sont des étapes clés pour vérifier les performances.

Cinq indicateurs clés pour sélectionner des connecteurs étanches

(1) Niveau de protection (code IP)

Question clé : doit-il être étanche à la poussière, à l'eau ou aux produits chimiques ?

IP67 : immersion de courte durée dans l'eau (1 mètre de profondeur, 30 minutes)

IP68 : Etanchéité longue durée (profondeur et durée définies par le fabricant)

IP69K : lavage à l'eau à haute pression et à haute température (convient aux équipements alimentaires et chimiques)

Protection spéciale : comme le brouillard salin (navires), l'huile (machines industrielles)

Recommandation de sélection : L'équipement extérieur doit être au moins IP67 et IP68/IP69K pour les environnements difficiles.

(2) Sélection des matériaux

1) Matériau du boîtier Plastiques techniques (PA66, PPS) : légers, résistants à la corrosion, adaptés à l'industrie générale. Métaux (acier inoxydable, alliage d'aluminium) : résistants aux chocs, aux hautes températures, adaptés aux automobiles et à l'aviation.

2) Matériau de la bague d'étanchéité Caoutchouc de silicone (VMQ) : résistant aux hautes températures (-60°C~200°C), adapté à l'électronique automobile Caoutchouc fluoré (FKM) : résistant à l'huile et aux produits chimiques, adapté aux applications chimiques et marines Caoutchouc EPDM : résistant à l'ozone, adapté à une utilisation extérieure à long terme Recommandations de sélection : Choisissez le silicone pour les environnements à haute température et caoutchouc fluoré pour les environnements chimiquement corrosifs.

(3). Performances électriques

Paramètres clés :

Courant/tension nominal : évitez les surcharges et la génération de chaleur (par exemple, les connecteurs haute tension automobiles doivent prendre en charge 12 V/24 V ou plus)

Résistance de contact : faible résistance (<10 mΩ) pour assurer la stabilité du signal

Résistance d'isolation : >100 MΩ (anti-fuite)

Performances de blindage : les connecteurs avec blindage EMI conviennent aux signaux haute fréquence (par exemple, les communications embarquées)

Recommandations de sélection : sélectionnez des contacts plaqués or/argent pour les scénarios à courant élevé, et une conception de blindage est requise pour une transmission précise du signal.

(4). Résistance mécanique

Indicateurs clés :

Durée de vie du branchement : les connecteurs de qualité industrielle nécessitent généralement plus de 5 000 cycles de branchement/sortie

Résistance aux vibrations/chocs : les applications automobiles et aéronautiques doivent être conformes aux normes en vigueur (par exemple ISO 16750)

Méthode de verrouillage : fileté (haute fiabilité), encliquetable (installation rapide)

Recommandations de sélection : sélectionnez un verrouillage fileté pour les environnements vibratoires et sélectionnez des modèles à longue durée de vie pour des branchements/débranchements fréquents.

(5). Adaptabilité environnementale

Facteurs environnementaux à considérer :

Plage de température : qualité industrielle (-40 °C à 125 °C), qualité automobile (-40 °C à 150 °C)

Résistance chimique : choisissez du caoutchouc fluoré ou des plastiques spéciaux pour le contact avec les huiles, les acides et les alcalis.

Résistance aux UV : pour une exposition extérieure à long terme, choisissez des matériaux résistants aux UV (tels qu'un boîtier PBT noir).

Recommandations de sélection : Choisissez des matériaux à large température pour les environnements à températures extrêmes et des revêtements résistants à la corrosion pour les environnements chimiques.

Demande d'appel aujourd'hui